Bedingungen und Wirkungsweise zur Ermittlung der Härte mit dem Härteprüfverfahren nach Vickers-, Brinell- und Rockwellhärte

„Die Härte ist der Widerstand den ein Körper dem Eindringen eines anderen Körpers entgegen setzt.“

Die Prüffläche muss bei jeder Härteprüfung glatt, eben und frei von Oxiden und Fremdstoffen sein. Des Weiteren darf das Härteprüfgerät während der Messung keinen Schwingungen oder Stößen ausgesetzt sein. Die zu Prüfenden Proben müssen gegen ein Verkippen gesichert sein.

Es gibt verschiedene Prüfverfahren zur Härtemessung. Sie unterscheiden sich vor allem im Eindringkörper und in den unterschiedlichen Lastaufwendungen.

Härteprüfung nach Vickers (DIN EN ISO 6507-1)

Die Härteprüfung nach Vickers ist das universellste Verfahren zur Bestimmung der Härte, denn es ist in allen Härtebereichen genormt.

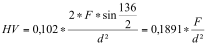

Der Eindringkörper aus Diamant in Form einer geraden Pyramide mit quadratischer Grundfläche und einem Flächöffnungswinkel von 136°.

Die Vickershärte ist proportional dem Quotienten aus der Prüfkraft und der Oberfläche des Eindrucks.

Die Härteprüfung nach Vickers wird unterteilt in den:

- Makrobereich von 49,03N (HV5) bis 980,7N (HV100),

- Kleinlastbereich von 1,961N (HV 0,2) bis <49,03N (HV5)

- Mikrobereich von 0,098N (HV0,01) bis <1,961N (HV0,2).

Die Haltezeit beträgt üblicherweise 10s bis 15s, bei längeren Haltezeiten muss es in der Härtekennzahl angegeben werden.

Die Vickershärteprüfung ist universeller anwendbar als z.B. die Brinell-Härteprüfung und eignet sich bei Variation der Prüfkraft für einen weiten Bereich an Werkstoffzuständen und sogar zur lokalen Charakterisierung einzelner Gefügebestandteile.

Die Probendicke muss mindestens das 1,5fache der Diagonalenlänge betragen. Des Weiteren muss man die Mindestabstände zwischen zwei benachbarten Eindrücken und den Mindestabstand vom Rand beachten.

Die Härteangabe setzt sich aus dem Härtewert, den Kennbuchstaben des Verfahrens , der Prüfkraft und nach einem Schrägstrich die Einwirkdauer der Prüfkraft falls außerhalb der Norm. Bsp.: 375 HV 5/25.

Härteprüfung nach Brinell (DIN EN ISO 6506)

Für die Brinellhärteprüfung werden als Eindringkörper eine Stahl- oder Hartmetallkugel verwendet. Mit der Stahlkugel kann man bis ca. 450HB und der Hartmetallkugel bis ca. 650HB verwenden. Man sollte aber schon ab 300 bis 350HB die Hartmetallkugel verwenden.

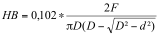

Die Brinellhärte ist der Quotient aus der Prüfkraft und der Eindruckoberfläche.

Als d wird der Eindruckdurchmesser und als D wird der Kugeldurchmesser bezeichnet.

Man muss die Prüfkraft so wählen, dass der Eindruckdurchmesser d zwischen 0,24D und 0,6D liegt. Um diese Forderung zu erfüllen, ist es erforderlich die in der Norm angegebenen Belastungsgrade zu wählen.

Die Einwirkdauer der Prüfkraft richtet sich nach der Kriechneigung der geprüften Werkstoffzustände bei Raumtemperatur. Die Krafthaltedauer sollte zwischen 10 und 15 s liegen.

Die Brinellhärteprüfung eignet sich besonders zur Charakterisierung von grob heterogenen Werkstoffen (Grauguss), da wegen der vergleichsweise großen Eindrücke eine Mittelwertbildung über die unterschiedlichen Gefügebestandteile erfolgt. Aus der Brinellhärte (HBW) lässt sich die Zugfestigkeit von unlegierten Stahl abschätzen, gemäß Rm = 3,5xHBW (nur abschätzen!, kein Ersatz!).

Wie auch bei der Härteprüfung nach Vickers müssen bestimmte Abstände eingehalten werden:

Die Mindestprobendicke sollte mindestens das 8fache der Eindrucktiefe sein.

Die Härteangabe setzt sich aus dem Härtewert, dem Verfahren (mit Kennbuchstaben S oder W), dem Kugeldurchmesser, nach einem Schrägstrich die Prüfkraft in kP und wieder nach einem Schrägstrich die Einwirkdauer falls diese von der Norm abweicht. Bsp.: 470 HBW 5/250/20.

Im Regelfall wird die Prüfung bei Temperaturen zwischen 10 und 35°C durchgeführt. Wenn sie jedoch unter „kontrollierten Bedingungen“ sein soll, dann bei (23±5)°C.

Härteprüfung nach Rockwell (DIN EN ISO 6508)

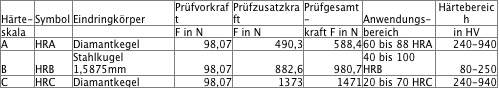

Die Härteprüfung nach Rockwell ist unterteilt in verschiedene Skalen. Die unterschiedlichen Skalen haben verschiedenen Eindringkörper, Härtebereiche und Prüfkräfte. Hier ist ein Auszug von den Verschiedenen Skalen:

HRC

Die Härteprüfung nach Rockwell C wird für gehärtete Stähle, gehärtete und angelassene Legierungen verwendet. Sie ist in einem Härtebereich von 20 bis 70 HRC genormt.

Als Eindringkörper dient ein Diamantkegel mit einem Kegelwinkel von 120° mit einer gerundeten Spitze (r=0,2mm). Dieser Diamantkegel wird mit einer Vorkraft von 98,07N auf die Oberfläche der Probe gebracht. Anschließend wird die Prüfkraft von 1373N 2s aufgebracht. Die Haltezeit kann auch höher sein, z.B. bei Werkstoffen die ein zeitabhängiges plastisches Verhalten zeigen. Oder in Schiedsfällen, da beträgt die Haltezeit mindestens 15s. Nach dem entlasten der Prüfkraft auf die Vorkraft wird die bleibende Eindringtiefe tB gemessen.

Der Härtewert wird wie folgt berechnet: Zuerst wird die bleibende Eindringtiefe in Einheiten umgerechnet.

Daraus kann man dann den Härtewert errechnen.

Die Härteprüfung nach Rockwell soll zwischen 18 und 28°C durchgeführt werden. Der Abstand der Eindrücke vom Rand soll 2,5mm und zwischen den Mitten zweier Eindrücke soll 3mm betragen.