Welche gefügemäßigen Unterschiede bestehen zwischen der Kristallerholung und der Rekristallisation?

Die Behandlung plastisch bzw. kaltverformter Werkstück verläuft in mehreren Stufen: Kristallerholung, Rekristallisation und Kornwachstum. Als Erholung bezeichnet man komplexe Vorgänge in metallischen Werkstücken nach einer Kaltverformung. Bei Erwärmung kommt es zum Ausheilen von Gitterfehlern und –Spannungen und damit zur Rückbildung einiger Eigenschaften. Die Verfestigung bleibt im Wesentlichen noch erhalten.

Rekristallisation ist die Kristallneubildung bei kaltverformten Gefügen durch Erwärmung über die Rekristallisationsschwelle. Die Rekristallisationsschwelle ist die Mindesttemperatur die erreichte werden muss, damit eine Kristallneubildung starten kann. Die Verfestigung und alle anderen, bei der Verformung eingetretenen Eigenschaftsänderungen werden dadurch vollständig rückgängig gemacht.

Die Kristallerholung ist gekennzeichnet durch das Ausheilen nulldimensionaler Gitterfehler z.B. Leerstellen und die Umordnung von Versetzungen. Aus diesem Grund ist ein durch Kristallerholung behandeltes Gefüge dem plastisch verformten Gefüge sehr ähnlich, d.h. die Körner liegen noch stark verformt vor. Bei einem Gefüge das durch Rekristallisation behandelt wurde sind alle durch den Verformungsprozesse erhaltenen Eigenschaften rückgängig gemacht wurden. Das hat zur Folge, dass sich ein Gefüge mit neuen ungestörten Kristalliten gebildet hat.

An welche Voraussetzungen ist der Vorgang der Kristallerholung bzw. der Rekristallisation geknüpft?

Ein Rekristallisationsgefüge entsteht aufgrund eines Keimbildungs- und Keimwachstumsvorganges. Dadurch entsteht das Bestreben die Folgen der plastischen Verformung (erhöhte Versetzungsdichte, Gitterspannungen) wieder zu beseitigen.

Damit eine Kristallerholung bzw. Rekristallisation stattfinden kann, muss im Vorfeld eine plastische Verformung durchgeführt wurden sein. Bei den meisten Werkstoffen muss zudem noch eine bestimmte Temperatur erreicht werden, damit diese Vorgänge eingeleitet werden können.

Was sind die Triebkräfte für diese Vorgänge?

Durch eine plastische Verformung wird der Energiegehalt eines Werkstücks merklich erhöht, d.h. es wird ein Ungleichgewicht im Gefüge erzeugt. Dies bedeutet, dass die treibende Kraft für diese Vorgänge die Verringerung der Korngrenzenenergie ist. Die treibende Kraft bei der primären Kristallisation ist z.B. die Verringerung der Versetzungsdichte.

Worin unterscheiden sich primäre und sekundäre Rekristallisation sowie Kornwachstum?

Durch die Ausheilung und Umordnung von Gitterdefekten oder Kornneubildung findet ein Energieabbau im Werkstoff statt. Die Primäre Rekristallisation ist gekennzeichnet durch einen vollständigen Neubau des gestörten (plastisch verformten) Kristallgitters. Diese tritt ein, wenn die Rekristallisationstemperatur (TR) und der kritische Verformungsgrad (φkrit) erreicht wird. Während dieses Vorgangs werden die gestreckten bzw. verformten Kristallite beseitigt und es bilden sich neue ungestörte Kristallite.

Eine sekundäre Rekristallisation findet bei höheren Glühtemperaturen als die primäre Rekristallisation statt und bewirkt eine Kornvergröberung. Die treibende Kraft für die Kornvergrößerung ist die größere Oberflächenenergie eines feinkörnigen Gefüges. Somit wird bei der sekundären Rekristallisation durch das extreme Kornwachstum ein Energieabbau im Gefüge erreicht.

Was versteht man unter kritischem Verformungsgrad (Umformgrad)?

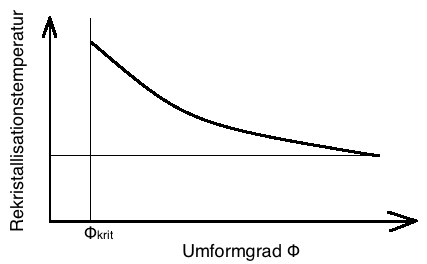

Unter dem kritischem Verformungsgrad (φkrit) versteht man, die für eine Rekristallisation benötigte geringste plastische Verformung. Wird der kritische Verformungsgrad nicht erreicht, findet keine Kornneubildung bzw. Rekristallisation statt.

(L0…Anfangslänge, L1…Lange nach erfolgter Verformung)

Bei dieser Rechnung ist auf das richtige Vorzeichen zu achten: + bei Verlängerung und – bei Verkürzung.

Welche Abhängigkeit besteht zwischen Umformgrad und Rekristallisationstempertur?

Je höher der Umformgrad, desto niedriger muss die Rekristallisationstemperatur gewählt werden. Eine Rekristallisation ist erst möglich wenn der kritische Umformgrad erreicht wurde. An diesem Punkt wird die höchste TR benötigt. Mit steigendem Verformungsgrad können niedrigere Rekristallisationstemperaturn gewählt werden (siehe schematische Darstellung).

Welche Faustregel beschreibt den Zusammenhang zwischen Umformgrad und minimaler Rekristallisationstemperatur?

Für technisch reine Metalle und nach hinreichend starker Kaltumformung gilt angenähert die Beziehung:

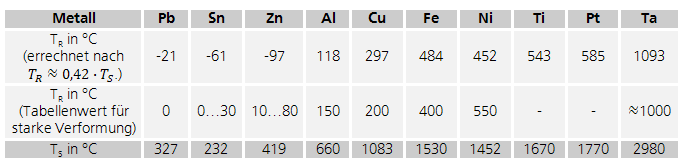

Welche Rekristallisationstemperaturen würde man für Metalle wie Ta, Pt, Ti, Fe, Ni, Cu, Al, Zn, Sn und Pb erwarten?

In der nachfolgenden Tabelle sind die Schmelztemperaturen (TS) und Rekristallisationstemperaturen (TR) einiger Metalle aufgeführt. Die Lage von TR ist in erster Linie vom Schmelzpunkt des Metalls abhängig.

Der errechnete TR-Wert gibt die unterste Temperatur an, bei der eine Rekristallisation theoretisch starten könnte. Allerdings ändert sich die Temperatur je nach Verformungsgrad, wodurch das Ergebnis, errechnet mit der Faustformel, lediglich ein Richtwert sein kann.

Welche Besonderheiten ergeben sich in Abhängigkeit vom Schmelzpunkt der Metalle?

Die Rekristallisationstemperatur ist in erster Linie von der Schmelztemperatur des Metalls abhängig. Denn je höher die Schmelztemperatur eines Metalls ist, desto fester sind die atomaren Bindungen im Werkstoff, d.h. die Platzwechselvorgänge werden mit steigender Schmelztemperatur träger. Die Rekristallisationstemperatur ist kein fester Werkstoffkennwert.

Wie hängt die Rekristallisationstempertur von der Reinheit der Metalle ab?

Die Rekristallisationstemperatur ist u.a. vom Verformungsgrad, der Korngröße und der chemischen Zusammensetzung abhängig. Verunreinigungen, Legierungselemente und nicht gelöste Partikel erschweren die Korngrenzenbewegung sehr stark. Je mehr Verunreinigungen bzw. heterogen eingelagerte Fremdstoffe im Metall enthalten sind, desto feiner wird das Rekristallisationskorn. Diese behindern das Kristallwachstum.

Wie hängt die Korngröße vom Umformgrad und der Glühtemperatur ab?

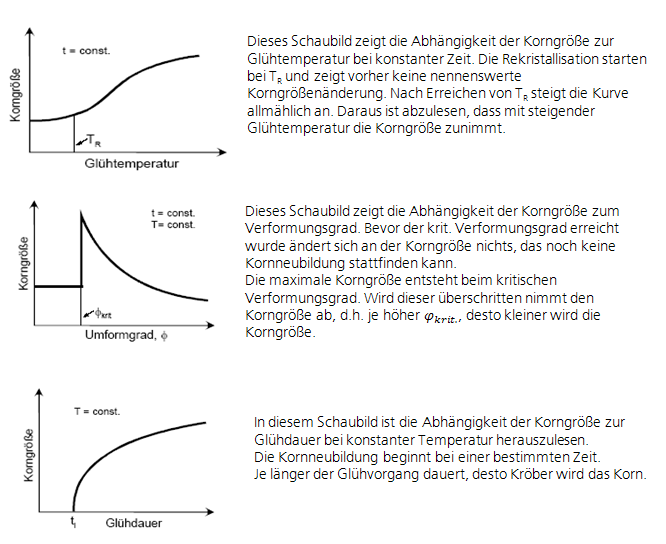

Bei einem geringen Umformgrad sind im Metall nur wenig stark gestörte Stellen vorhanden, die zur Rekristallisation befähigt sind. Die sich beim Rekristallisationsglühen an diesen Stellen bildenden Kristallite wachsen, ohne sich gegenseitig wesentlich zu behindern. Dabei entstehen oftmals erheblich große Körner. In einem stark umgeformten Metall dagegen sind viel mehr stark gestörte Gitterbereiche vorhanden. Durch den hohen Verformungsgrad entstehen zahlreiche Keime, die zu Kristalliten anwachsen, sich aber gegenseitig im Wachstum behindern.

Außer vom Umformgrad ist die Größe des durch Rekristallisation entstehenden Korns von der Höhe der Glühtemperatur, der Zeitdauer des Glühens und der Abkühlgeschwindigkeit nach dem Glühen abhängig. Mir steigender Temperatur nimmt die Korngröße ebenfalls zu. Eine Verlängerte Glühzeit wirkt bewirkt ebenfalls eine Kornvergrößerung und eine dem Glühen nachfolgende langsame Abkühlung wirkt ähnlich wie eine längere Glühzeit und führt deshalb zu gröberem Korn.

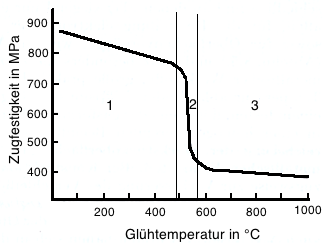

Welchen Einfluss haben Kristallerholung und Rekristallisation auf die mechanischen und elektrischen Eigenschaften der Metalle?

Eine Gefügeneubildung oder eine Verschiebung der Korngrenzen tritt bei der Kristallerholung nicht auf, somit bleiben mechanische Eigenschaften wie z.B. Verfestigungen erhalten. Einige Eigenschaften wie z.B. elektrische Leitfähigkeit, bilden sich fast vollkommen wieder zurück.

Bei der Rekristallisation hingegen werden alle Eigenschaften, mechanische wie auch elektrische, die durch eine plastische Verformung erreicht wurden wieder zurück gebildet. Der Werkstoff besitzt die Eigenschaften die er vor einer plastischen Verformung hatte, Ausnahme sind die Körner. Diese können durch das Rekristallisieren verfeinert oder vergröbert worden sein.