Ablauf und Ziele der Schliffherstellung:

Grundsätzlich läuft eine Schliffherstellung über einebnen (Schleifen, Läppen, Mikrotomieren) und glätten (mechanisches, chemisches oder elektrolytisches Polieren) ab.

Das Ziel jeder Schliffherstellung ist eine wirklichkeitsgetreue und repräsentative Wiedergabe des Gefüges – das wahre Gefüge also.

Dazu sollte die Probe nach der Präparation Ebenheit, Kratzerfreiheit und keine Ausbrüche, Risse oder Poren aufweisen. Auch ist eine ausreichende bis optimale Randschärfe sowie keinerlei Verschmierung, Verschmutzung und thermische Beeinflussung der Probe gefordert.

Der Weg zu einem solchen Gefüge führt über eine mehrstufige Präparation von grob zu fein mit angepasster Kühlung bzw. Schmierung und jeweils angepasster Abrasiva. Dabei gilt: Das Abrasiva muss Härte als die Probe sein!

- Schleifabrasiva: Korund, SiC, CBN und Diamant

- Polierabrasiva: Tonerde, Diamant, kollodiales SiO2

Auch gibt es auf dem Markt verschiedenste Unterlagen zum Polieren. Dies sind textile Träger mit Wirkstruktur und unterschiedlichsten Härten für unterschiedlichste Probenhärten.

- hartes Tuch: geringes Relief, ausgeprägte Verformungszone, geringe Stoßelastizität

- weiches Tuch: ausgeprägtes Relief, geringe Verformungszone, hohe Stoßelastizität

Für eine optimale Präparation sollte der Nennkorndurchmesser des Abrasiva von Schritt zu Schritt halbiert und immer zwischengereinigt werden um eine Verschleppung von Abrasiva zu vermeiden was zu bleibenden Kratzern führen kann. Die Schleif- und Polierzeit ist so lange zu wählen bis ein gleichmäßiges Kratzerbild auftritt. Es gilt aber immer eins: so kurz wie möglich (Vermeidung Relief) und so lang wie nötig (Kratzerentfernung).

Zur Herstellung einer Schlifffläche können verschiedene mechanische Verfahren eingesetzt werden:

Schleifen

Beim Schleifen ist das Korn auf einem Trägermaterial fixiert und verhält sich wie ein Schneidwerkzeug. Der Schnittwinkel des Schleifkorns ist für die Abhebung eines Spans gut.

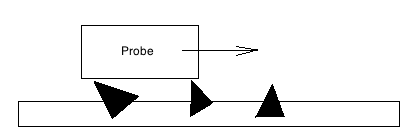

Pflügen

Hierbei ist der Schnittwinkel so negativ, das in der Probenoberfläche nur eine Rille entsteht. Das Material wird also gequetscht und an den Flanken aufgehäuft. Die Abtragsgeschwindigkeit geht gegen Null.

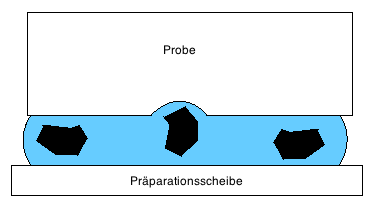

Läppen

Zwischen Probe und Präparationsscheibe können Diamantkörner frei rollen. Durch das rollen gräbt sich das Korn in das Material ein und formt eine Höhlung. Die Abtragsgeschwindigkeit ist hier ebenfalls gering.

SiC-Papier

Beim SiC-Papier sind Siliciumkarbid-Körner in einer Matrix auf dem Papier befestigt. Die Schnittwinkel des einzelnen Korns sind immer unterschiedlich aber im gesamten optimal für einen hohen Abtrieb. Während des Schleifvorganges sind aber nur ca. 1-2% der Körner an der Spanabtragung beteiligt und ebenfalls 1-2% pflügen durch das Material.

Polieren

Durch das Polieren können die Verformungen des Schleifens entfernt werden um das reale, wahre Gefüge zum Vorschein zu bringen. Dabei unterscheidet man zwischen Vorpolieren und Endpolieren. Beim Vorpolieren wird Diamantsuspension verwendet und zum Feinpolieren verwendet man Poliermittel auf Al2O3-, SiO2– oder MgO-Basis.

Präparationsfehler

Bei der metallografischen Präparation können durch falsche Tuchwahl beim Polieren, eine falscher Präprationsdruck oder andere Einflussfaktoren verschiedenste Fehler auftreten:

- Kometenschweife: Durch die gleiche Bewegungsrichtung von Probe und Polierscheibe bei der Präparation können an Einschlüssen und Poren Kometenschweife auftreten. Der Name kommt von ihrer charakteristischen Form tragen sie diesen Namen. Durch ändern der Polierdynamik können sie vermieden werden.

- Kratzer: Sind Rillen in der Probenoberfläche die durch die Spitzen der Schleifkörner verursacht werden. Im Mirkoskop kan man die Kratzer sehr gut erkennen da die Reflexion des Lichts sie deutlich sichtbar macht.

- Verformung: Ist ein unerwünschter Präparationsartefakt welcher erst nach dem Ätzen sichtbar wird. Die Probe ist noch plastisch verformt und ein “Schmieren” ist zu erkennen.

- Kantenabrundungen: Sind deutlich zu erkennen durch mangelnde Randschärfe.