Beim Kerbschlagbiegeversuch wird eine gekerbte Probe, die in einem Schlagwerk mit den Enden an zwei Widerlagern anliegt, mit dem Pendelhammer schlagartig beansprucht. Die Schlagenergie und der Probenquerschnitt sind so aufeinander abgestimmt, dass die Probe entweder bricht oder durch die Widerlager gezogen wird. Die von der Probe aufgenommene Schlagarbeit wird gemessen. Sie wird als Kerbschlagarbeit in Joule angegeben.

Durch die schlagartige Belastung hat der Werkstoff nur eine sehr Kurze Verformungszeit –> es kommt leichter zu inneren Trennungen. Die Kerbe bedingt dass das verformte Volumen klein ist und nur auf die Umgebung der Kerbe beschränkt wird. Der dreiachsige Spannungszustand bewirkt eine Fließbehinderung in allen drei Achsen.

Prinzip des Kerbschlagbiegeversuchs

Der Kerbschlagbiegeversuch wird in einem Pendelschlagwerk vorgenommen, bei dem ein Pendelhammer von einer vorgegebenen Höhe h herunterfällt. In seinem tiefsten Punkt trifft das Pendel auf die Rückseite einer gekerbten Probe. Beim Durchschlagen oder Durchziehen durch das Widerlager wird nur ein Teil der Arbeit des Hammers verbraucht –> dadurch schwingt der Hammer nach.

K = EP – EÜ = F (hoben – hAusschwinghöhe)

EP . . . potenzielle Arbeitsvermögen

EÜ . . . überschüssige Arbeit

Die Kerbschlagarbeitswerte sind nur vergleichbar, wenn sie an Proben gleicher Form ermittelt wurden und sie können nicht wie die Festigkeitskennwerte (Re und Rm) bei der Berechnung und Dimensionierung von Bauteilen angewendet werden. Sie dienen aber als wichtiges Kriterium zur Beurteilung des Zähigkeitsverhaltens eines Werkstoffs, so dass aus den Ergebnissen des Kerbschlagbiegeversuches lediglich ein Rückschluss auf die Werkstoffgüte getroffen werden kann!

Proben und Probenform

Die Kerbschlagprobe wird quer oder längs zu der Faserrichtung des zu untersuchenden Materials entnommen. Es muss aber beachtet werden dass dabei sich aber unterschiedliche Werte für die Kerbschlagarbeit ergeben. Deshalb müssen die Kerbschlagproben nach DIN-Vorschriften dem Werkstoff entnommen werden!

Insgesamt gibt es 6 Probenformen, welche runde oder spitze Kerben haben und deren Querschnitte variieren. Scharfe Kerben behindern die Verformung im Kerbgrund mehr und ergeben kleinere Messwerte. Kerbschlagzähigkeitswerte sind nur vergleichbar wenn Sie an Proben gleicher Form ermittelt wurden.

Außerdem wirken sich auch die Ausmaße (Höhe : Breite) und die Auftreffgeschwindigkeit des Pendels auf die Messwerte aus.

Einfluss der Verformungsgeschwindigkeit und der Kerbe auf den Kerbschlagbiegeversuch

Durch Schubspannungen hervorgerufene Gleitvorgänge und Versetzungsbewegungen benötigen im allgemeinen für ihren vollständigen Ablauf eine gewisse Zeit. Daher wird die Größe des Formänderungswiderstands von der Verformungsgeschwindigkeit beeinflusst. Bei erhöhter Verformungsgeschwindigkeit kann die Trennfestigkeit früher als die kritische Schubspannung erreicht werden, so dass der Werkstoff schon bei geringerer Verformung bricht.

Die Schlaggeschwindigkeit v lässt sich durch Einstellen der Pendelhöhe variieren.

Durch das Anbringen der Kerbe an der Probe wird die Prüfbedingung zunächst wegen der Spannungserhöhung im Kerbgrund wesentlich verschärft. Je schärfer die Kerbe ist, desto größer ist die Spannungserhöhung im Kerbgrund. Die Verformung konzentriert sich auf einen kleineren Bereich (im Kerbgrund) und dadurch entsteht eine größere Verformungsgeschwindigkeit im Kerbgrund.

Einfluss der Temperatur auf den Kerbschlagbiegeversuch

Der Kerbschlagbiegeversuch wird im Normalfall bei 20 °C (± 2 K) durchgeführt. Das Verfahren ist aber besonders gut geeignet, um das Werkstoffverhalten bei verschiedenen Temperaturen zu untersuchen um so den Übergang von duktilem (zähem) zu sprödem Verhalten in Abhängigkeit von der Temperatur festzustellen.

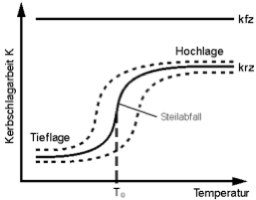

Die bei verschiedenen Temperaturen an gleichem Werkstoff ermittelten Arbeitswerte werden über der Temperatur in einem K-T-Schaubild aufgetragen.

- Kubisch-flächenzentrierte Werkstoffe (z.B. austenitische Stähle, Nickel, Kupfer, Aluminium) sind auch bei tiefen Temperaturen zäh.

- Kubisch-raumzentrierte Werkstoffe (z.B. alle un- und niedriglegierten Stähle, Chrom, Molybdän) und Werkstoffe mit hexagonalem Gitter zeigen bei höheren Temperaturen gute Zähigkeit (Hochlage). Bei tiefen Temperaturen sind sie spröde (Tieflage). Zwischen Tief- und Hochlage liegt der Steilabfall mit stark streuenden Arbeitswerten.

Die Lage des Steilabfalls wird durch die Übergangstemperatur gekennzeichnet. Wegen des großen Streuungsbereiches des Steilabfalls gibt es keine allgemein gültige Definition der Übergangstemperatur. Zur Festlegung der Übergangstemperatur haben sich unter anderem folgende Kriterien als brauchbar erwiesen :

Als Übergangstemperatur gilt die Temperatur, bei der ein bestimmter

- Wert der Kerbschlagarbeit erreicht wird,z.B. KV = 27J

- Prozentsatz der Kerbschlagarbeit der Hochlage erreicht wird z.B. 50 %

- Anteil an matter oder faseriger Bruchfläche auftritt z.B. 50 %

Brucharten

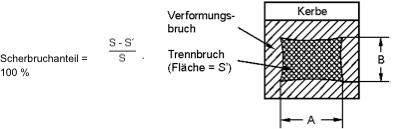

Es wird unterschieden in Trenn-, Verformungs- und Mischbruch.

Beim Sprödbruchbruch ist die Bruchfläche fast eben und zeigt glatte Ränder –> Zeichen für Sprödigkeit.

Beim Verformungsbruch ist die Bruchfläche zerklüftet. Es sind Stauch- und Zugerscheinungen festzustellen –> Zeichen für Zähigkeit.

In einem Mischbruch sind beide Bruchverhalten nachzuweisen.

Auswertung des Kerbschlagbiegeversuchs

Nach dem Bruch der Probe wird die Kerbschlagarbeit K an der Skala abgelesen.

Der Scherbruchanteil (Verformungsbruch) einer Bruchfläche kann ebenfalls ermittelt werden. Der Scherbruchanteil ist der Anteil matter oder faseriger Bruchfläche bezogen auf die gesamte Bruchfläche. Er wird in Prozent angegeben. Im Regelfall wird der Anteil unter Verwendung von Richtreihen, z.B. der Bruchbild-Richtreihe aus der amerikanischen Norm ASTM A 370-88a, bestimmt.

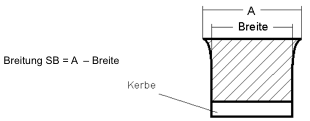

Die seitliche Breitung kann ebenfalls ermittelt werden. Es ist die Zunahme der Breite der gekerbten Seite gegenüberliegenden Seite nach dem Bruch (ASTM A 370-72a).