Martensit ist ein α-Eisen, welches ohne Diffusion der Atome aus dem Austenit entsteht. Bei der Umwandlung verschieben sich die Atome relativ zueinander um weniger als einen Gitterabstand. Dies bedeutet der gesamte Kohlenstoff bleibt zwangsweise in Lösung. Der Martensit ist das typische Härtungsgefüge des Stahl.

Martensit entsteht oberhalb einer kritischen Abkühlgeschwindigkeit von austenitischen Mischkristallen zu Raumtemperatur. Hierzu ist bei Kohlenstoffstählen ein Abschrecken in Wasser notwendig und bei legierten Stählen reicht meistens ein Abschrecken in Öl.

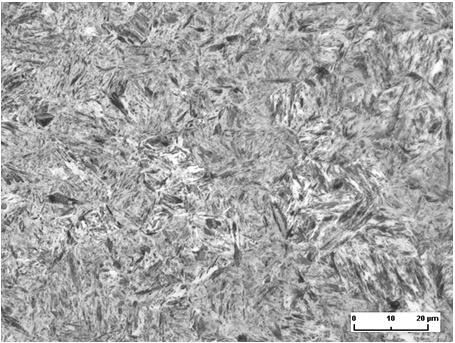

In kohlenstoffarmen Stählen besteht Martensit aus lattenförmigen Kristallen, welche in gebündelter Form vorliegen. Solcher Martensit wird als Lanzett-Martensit (speerspitzen Form) bezeichnet. Mit einem zunehmenden Kohlenstoff-gehalt ändert sich auch Struktur des Martensits, da dann Plattenmartensit (diskusförmige Platte) entsteht. Bei einem C-Gehalt von 0,45% liegen beide Martensitformen nebeneinander vor. Über diesen C-Gehalten wird vorwiegend nur noch Plattenmartensit gebildet der in Restaustenit gebettet ist.

Die Härtetemperatur liegt 30 bis 50K über der Ac1,3-Linie. Wird die Abschrecktemperatur wesentlich erhöht, findet eine Vergrößerung des Austenitkorns statt.

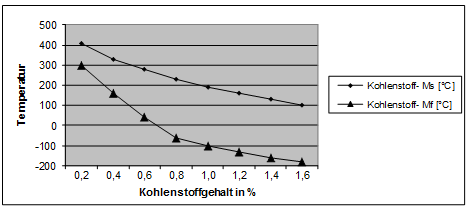

Martensitkristalle entstehen durch Abkühlen des Stahles vom Austenit bei der Ms-Temperatur (beginn der Martensitumwandlung) bis zur Mf-Temperatur (ende der Martensitumwandlung). Erst bei der Mf-Temperatur besteht der Stahl vollständig aus Martensit. Die Ms- und Mf-Temperatur hängt stark vom Kohlenstoff- und Legierungsgehalt ab, weniger aber von der Abkühlgeschwindigkeit.

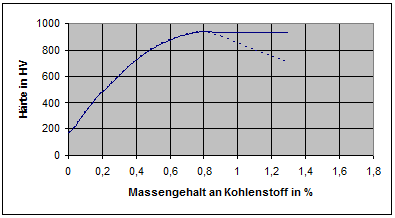

Bei geringen Kohlenstoffgehalten ist der Martensit weich und zäh. Martensit kann in Abhängigkeit vom Kohlenstoffgehalt eine Härte von über 900HV erreichen. Als vergleich hat Zementit eine Härte von ca. 800HV. Mit weiter zunehmendem Kohlenstoffgehalt nimmt bei der Bildung von Martensit auch der Restaustenit zu. Dies bedeutet, dass die Härte insgesamt geringer wird (gestrichelte Linie).

Durch eine weitere Unterkühlung kann der Restaustenit noch in Martensit umgewandelt werden.

Des Weiteren besitzen Martensitkristalle Kristallbaufehler in Form von Versetzungen oder sie sind innerlich verzwillingt. Dies geschieht weil sich der Martensitkristall den zu Verfügung stehenden Raum im Austenit anpassen muss. Bei der Bildung eines Martensitkristalls entstehen gerichtete Eigenspannungen, die zu elastischen oder plastischen lokalen Deformationen oder sogar zum Bruch führen können. Die Eigenspannungen versuchen stets die Martensitbildung rückgängig zu machen.

Legierungs- und Begleitelemente können sich auch negativ auf die Wärmebehandlung auswirken. Einen großen Einfluss haben Karbide (V, Ti, Cr, …) auf die Wärmebehandlung.

Durch stabile Karbide, wie Vanadium und Wolfram, ist eine höhere Austenitisierungstemperatur für das Härten notwendig. Da die Karbide die Diffusionsvorgänge behindern, weisen Stähle welche mit Karbidbildnern legiert sind, eine Verzögerung der Anlassvorgänge auf. Dadurch wird die Anlassbeständigkeit verbessert und die Warmhärte und Warmfestigkeit erhöht. Beim Anlassen können die Karbidausscheidungen zu einer Härtesteigerung führen.

Legierte Stähle können bereits bei einer Abschreckung in Öl (Ölhärter) und einige höher legierte Stähle bei normaler Luftabkühlung (Lufthärter) gehärtet werden.

Um schädliche innere Spannungen zu vermeiden, sollte so mild wie möglich abgeschreckt werden. Somit erlaubt das zulegieren mit bestimmten Element eine Abschreckung mit Öl oder Luft. Legierungselemente wie z.B. Chrom oder Molybdän setzen die Martensitstarttemperatur herab, was ein milderes Abschrecken mit Öl oder Luft begünstig –> die wird die kritische Abkühlgeschwindigkeit wird herabgesetzt. Andere Elemente wie zum Beispiel Bor begünstigen die Durchhärtbarkeit.

Unlegierte Stähle sind meist Wasserhärter, da sie eine sehr schroffe Abschreckung benötigen die nur durch Wasser erreicht werden kann –> sie benötigen also sehr hohe Abkühlgeschwindigkeiten.

Durch niedrige Abkühlgeschwindigkeiten kann aber die Bildung von Restaustenit verringert werden.